汽車市場競爭激烈,這也為質量檢測帶來了許多挑戰。全世界每年制造數以百萬計的汽車。為了保持這種高生產率,自動化已在世界范圍內廣泛應用于汽車工業,控制技術也適用于自動化生產線:它們必須快速、精準和耐用。事實上,盡快檢測出質量的變化是很重要的,因為它可以節省數千個潛在的缺陷零件。此外,現代車輛在動力傳動系統部件、電子傳感器、噴油器、懸架和制動器上使用公差小、尺寸小的機械零件。它們都需要與設計模型完美匹配確保使用者的安全和品質。

除此之外,今天汽車正在使用各種各樣的材料和制造方法。從鑄件、橡膠或塑料件,電子設備到碳纖維增強結構件、鋁齒輪和合金輪轂;為了進入龐大的汽車市場,每個供應商都必須保證其零部件的質量。

面對艱巨的檢測任務,X射線計算機斷層掃描(CT)帶來了新的檢測方式:汽車行業使用許多**的測試技術來驗證制造過程,提高裝配,保證可靠性和測量的偏差。它們都有局限性、優點和缺點。一種創新的新方法是使用X射線CT,這是一種無損檢測(NDT)技術,可以直接或間接地提高在汽車行業內工作的工業計量專家、質量管理人員或學術研究人員的能力。

X射線CT可以在不破壞甚至不接觸部件的情況下非常容易的獲取部件內部結構信息,在幾分鐘到幾十分鐘的掃描時間內獲得準確的結果。由于能夠穿透各種材料,X射線CT可用于尺寸測量、孔隙率和夾雜物分析、逆向工程、裝配驗證以及與汽車質量過程相關的許多其他應用。

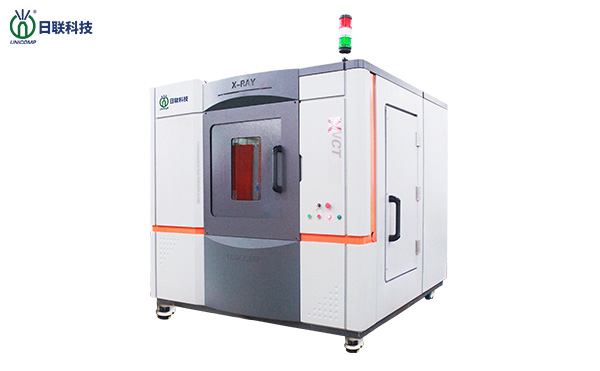

日聯科技工業CT系統易于使用,價格合理,可完全集成到自動化車間做X射線CT檢查。采集數字數據后,通過將CT結果與全自動數據分析軟件連接,可以預測制造過程的偏差。未來將實現直接加工修正和零缺陷生產。

檢測范圍非常廣泛,幾乎所有的汽車部件都可以通過CT掃描。塑料、橡膠、鋁、鋼、合金、復合材料,每種材料都可以用X射線CT掃描。即使致密材料有其局限性,它仍然使得許多汽車零部件的研究成為可能。

可以在沒有任何操作員干預的情況下進行計量并自動生成通過/不通過報告。這些測量結果可以包括平面、點或圓之間的距離,也可以包括GD&T輪廓、平面度、圓度或圓柱度。此外,由于X射線的穿透,也可以對內部特征進行計量。

對于鑄造零件或小型塑料注入連接器,壽命和可靠性通常取決于制造過程中材料內部可能出現的小顆粒或孔隙。由于先進的算法,X射線CT提供的報告可以被檢測到缺陷和他們的位置。在某些情況下,甚至可以計算孔隙和材料之間的體積比。這對研發和質量團隊都非常有幫助。

汽車系統是機械和電子部件的復雜結合體。利用X射線CT和X-Act軟件中一些非常有用的數學工具,如金屬偽影校正和光束硬化衰減,可以在不破壞機電組件的情況下快速檢查。它可以用數字放射檢查(DR)或計算機斷層掃描(CT)來完成,并且在尋找斷線或錯位零件時非常有用。