隨著鋰電池的廣泛應用,其火災危險性逐漸顯現。國內外多次發生影響較大的火災事故,進而并導致相關產品的大規模召回,給廠家、社會造成了多方位的損失。接連發生的鋰電池爆炸事件,不僅給整個行業敲響了警鐘,同時也促進了大眾對電池故障的深入研究。

《機電協會》期刊上的一篇文章,就借助X射線檢測技術,跟蹤并分析了電池起火爆炸之前的情況,通過先進的3D成像技術,給鋰電池進行內部斷層掃描,同時實時追蹤并觀察電池爆炸時內外發生的情況。經過圖像處理及分析,失效電池通常會出現“枕突”現象,即夾層間產生大量空氣,尤其在原本較為薄弱的地方,一定次數使用過后,電池就會膨脹,大大降低安全性,進而引發危害。

自三星Note7事故之后,廠家采用了多重有關電池安全的檢查措施,其中X射線檢測作為檢查電池內部結構異常的重要手段,向大眾交出了具有信服力的成像檢測結果。通過多次謹慎測試分析,發現是因為負極板受到了壓迫,一部分電池因為絕緣膠帶稀薄,造成了短路,導致手機發生自燃。

由以上案例可見,X射線CT檢測技術在鋰電池檢測領域中是具有十分重要意義的。

日聯科技自主研制生產的不同規格的X射線CT掃描系統,其中,作為新一代升級優化的日聯科技LX9200在線檢查設備,可輕松應對不同用戶全方位、多角度的產品檢測需求。封閉式微焦X射線源、高清FPD、實時影像、自動調整物理放大倍率、11軸聯動系統、平面多角度斜視,平行360°環形CT影像、模塊化設計,可在線擴展,可實現各個方向和位置的虛擬剖切,缺陷定量統計及分析。

日聯LX9200不僅可以檢測電池內部的極片、極耳、涂覆電極材料、殼體等原材料的結構檢測,同時適用于電池整體結構及封裝焊接等不同工序作業結果的檢測;檢測各種環境實驗過程中電池內部結構的變化,如充放電循環實驗、高溫高濕、過度充電等。

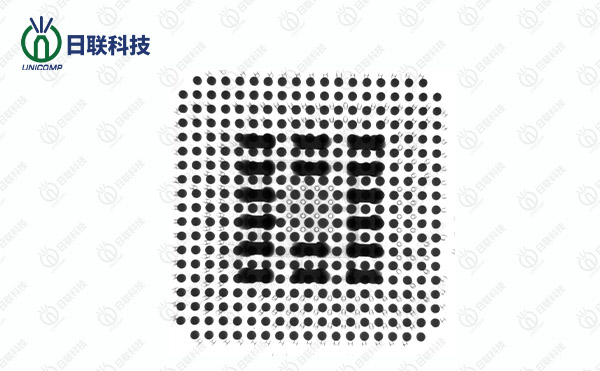

當然不僅用于鋰電池,日聯科技LX9200還可以應用于半導體、SMT、DIP、電子元器件檢測,覆蓋IC、BGA、CSP、倒裝芯片POP、 Void、HIP、Insufficient、等多種封裝類型檢測,還可用于汽車零部件、鋁壓鑄模件、LED、光伏行業以及模壓塑料、陶瓷制品等特殊行業檢測。

X射線CT系統避免了傳統2DX射線檢測由于工件內部結構前后相互遮擋而無法清晰分辨的缺點,在不拆解工件的前提下,實現了對工件內部結構的清晰準確識別。可以在質量控制、新產品開發的結構試驗、失效分析等方面發揮不可替代的作用。