X射線在PCB和PCBA上具有重要的應(yīng)用。什么是PCB和什么是PCBA?

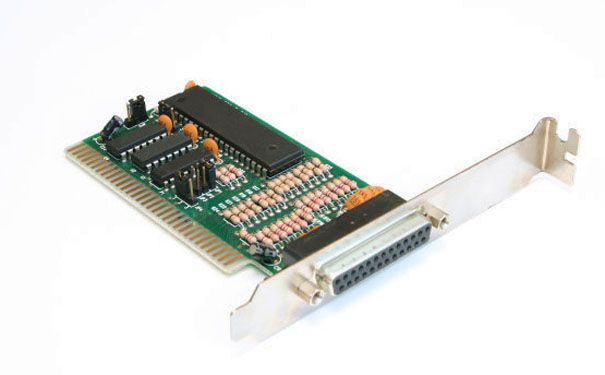

PCB也稱為“印刷”電路板。 PCB是電子工業(yè)中重要的電子組件,是電子組件的支撐件,也是電子組件電連接的載體。 PCB已廣泛用于電子產(chǎn)品的制造中,這就是為什么它可以被廣泛使用的原因。

通常在SMT貼裝車間,我們可以看到大量用于SMT裝載的空PCB板。整個(gè)裝配線不斷運(yùn)轉(zhuǎn),如何確保如此復(fù)雜的生產(chǎn)線的質(zhì)量?眾所周知,PCBA的包裝檢查在于對(duì)許多組件的檢查。什么樣的組件是合格的,應(yīng)該使用什么方法來測(cè)試如此大量的組件?

日聯(lián)X射線將帶您了解PCBA印刷電路板的檢查項(xiàng)目標(biāo)準(zhǔn)以及X射線檢查設(shè)備可以完成哪些檢查項(xiàng)目。

通常在SMT貼裝車間,我們可以看到大量用于SMT裝載的空PCB板。整個(gè)裝配線不斷運(yùn)轉(zhuǎn),如何確保如此復(fù)雜的生產(chǎn)線的質(zhì)量?眾所周知,PCBA的包裝檢查在于對(duì)許多組件的檢查。什么樣的組件是合格的,應(yīng)該使用什么方法來測(cè)試如此大量的組件?

SMT貼片車間PCBA板檢驗(yàn)項(xiàng)目標(biāo)準(zhǔn)

1. 空焊SMT零件

2. SMT零件焊點(diǎn)的冷焊:用牙簽輕輕接觸零件的銷釘,如果可以移動(dòng),則為冷焊

3. SMT零件(焊點(diǎn))短路(錫橋)

4. SMT零件缺失

5. SMT零件不正確

6. SMT零件的極性相反或錯(cuò)誤會(huì)導(dǎo)致燃燒或爆炸

7.多個(gè)SMT零件

8. SMT零件翻轉(zhuǎn):文字朝下

9. SMT零件并排站立:芯片元件長度≤3mm,寬度≤1.5mm,不超過五個(gè)(MI)

10. SMT零件的墓碑:抬起芯片組件的末端

11. SMT零件的腳偏移量:側(cè)面偏移量小于或等于可焊接端部寬度的1/2

12. SMT零件的浮動(dòng)高度:組件底部與基板之間的距離

13. SMT零件腳高度傾斜:傾斜高度大于零件腳的厚度

14. SMT零件的后跟不平且不吃錫

15.無法識(shí)別SMT零件(打印模糊)

16. SMT零件的腳或身體氧化

17. SMT零件的機(jī)體損壞:電容器損壞(MA);電阻損壞小于組件寬度或厚度(MI)的1/4;任何方向的IC損壞

18. SMT零件使用非指定的供應(yīng)商:根據(jù)BOM,ECN

19. SMT零件的焊點(diǎn)錫尖:錫尖的高度大于零件主體的高度

20. SMT零件吃的錫太少:最小焊點(diǎn)高度小于焊錫厚度加可焊端高度的25%或焊錫厚度加0.5mm,兩者中的較小者為(MA)

21. SMT零件吃了太多的錫:最大焊點(diǎn)高度超過焊盤或爬到金屬鍍層端蓋的可焊接端頂部以進(jìn)行接收,并且焊料接觸組件主體(MA)

22. 錫球/錫渣:每600mm2多于5個(gè)焊球或焊錫飛濺(0.13mm或更小)為(MA)

23. 焊點(diǎn)上有針孔/吹孔:一個(gè)焊點(diǎn)的MI大于等于1(含)

24. 結(jié)晶現(xiàn)象:PCB板表面,焊接端子或端子周圍有白色殘留物,金屬表面有白色晶體

25. 板的表面不干凈:可以接受在長臂距離30秒內(nèi)無法發(fā)現(xiàn)的不干凈情況。

26. 分配不良:膠水位于要焊接的區(qū)域,使要焊接的末端的寬度減少了50%以上

27. PCB銅箔翹皮

28. PCB裸銅:電路(金手指)裸銅的寬度大于0.5mm為(MA)

29. PCB刮擦:從刮擦中看不到任何基材

30. PCB燒焦:回流爐或維修后PCB燒黃時(shí),PCB的顏色不同

31. PCB彎曲:每300mm的任意方向上的彎曲變形超過(MA)的1mm(300:1)

32. PCB內(nèi)層分離(起泡):起泡和分層不超過電鍍孔之間或內(nèi)線之間距離的25%(MI)的區(qū)域;鍍孔之間或內(nèi)線之間起泡(MA)

33. 有異物的PCB:導(dǎo)電(MA);不導(dǎo)電(MI)

34. PCB版本錯(cuò)誤:根據(jù)BOM,ECN

35. 浸錫:浸錫的位置在板邊緣(MA)的80%以內(nèi)

了解以上PCBA板測(cè)試項(xiàng)目標(biāo)準(zhǔn)后,您可以更直觀地發(fā)現(xiàn)X-RAY測(cè)試設(shè)備對(duì)PCBA測(cè)試項(xiàng)目的影響。大部分物品都可以用X射線檢查設(shè)備檢測(cè)到。

以上是X射線可以檢測(cè)到的一些缺 ,X射線在PCBA包裝檢查中的意義非凡。可以說,沒有X射線檢查設(shè)備就沒有完美的PCBA。作為X射線測(cè)試設(shè)備的專業(yè)制造商,日聯(lián)科技完全可以滿足制造商的需求。

X射線在這些半導(dǎo)體中的優(yōu)勢(shì)?

1.可不損壞樣品進(jìn)行檢測(cè)

2.操作方便,效率高

3.分析結(jié)果可以保持直觀的圖像,便于觀察和分析,制作報(bào)告和撰寫文件

了解更多日聯(lián)科技X-ray檢測(cè)裝備信息可以撥打全國服務(wù)熱線:400-880-1456 或訪問日聯(lián)科技官網(wǎng):gzqrw.com