壓鑄,也稱為高壓鑄造,是一種近凈成形技術,近年來已廣泛用于汽車,航空航天和電子行業。在壓鑄過程中,熔融金屬(通常是輕合金)在沖頭的作用下以高壓和高速填充型腔,并迅速冷卻以形成鑄件。

壓鑄通常分為冷室壓鑄和熱室壓鑄。冷室壓鑄主要用于大型零件的生產,例如汽車零件,通信基站冷卻零件等;熱室壓鑄廣泛用于小型電子產品或3C產品工藝的生產,例如USB連接器,筆記本電腦外殼等。

與普通鑄造工藝相比,壓鑄具有高速,高壓的特點。生產的產品通常是輕合金薄壁零件。但是,壓鑄技術也用于生產純銅轉子,這與鋁和鎂合金不同。熔點很高,因此純銅壓鑄過程中模具壽命短是一個大問題。在所有鑄造技術中,壓鑄具有很高的自動化程度。現代壓鑄公司使用自動化壓鑄島技術,該技術高度集成了壓鑄機(通常數十臺甚至數百臺),形成了全自動生產過程。同時,采用智能工廠技術監控壓鑄機的生產過程,并實時掌握每臺壓鑄機的性能和狀態。通過大數據測量和實時反饋,可以及時調整壓鑄機的生產過程,以確保最終產品的質量。

隨著汽車工業的不斷發展,對零部件質量的要求越來越高。大型汽車制造商繼續制定零件內部質量要求,并量化零件內部缺陷可能存在的標準。在這種情況下,零件供應商必須能夠在生產過程中實時檢測并校準所有鑄件中的缺陷分布,并比較標準以評估鑄件是否符合要求。

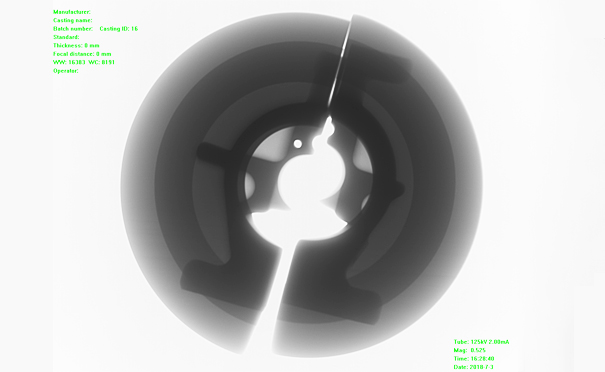

那么如何正確觀察和記錄鑄件內部的缺陷呢?現有技術是計算機斷層掃描,這就是我們通常所說的CT技術。 CT技術已經在醫學領域得到廣泛應用,并且CT技術在工業檢測中的應用仍然是近年來才出現的技術。

要將CT技術應用于鑄件內部質量檢查,必須滿足以下要求:

首先,檢查速度必須足夠高以匹配鑄件的實時生產過程。

其次,通過檢測獲得的圖像質量必須足夠好,以配合后續軟件對圖像的準確識別;

第三,在確保準確性的條件下,用于圖像識別的軟件或算法必須足夠快,以免延遲生產進度。

其中,前兩個要求是針對CT檢測本身,**一個要求是針對檢測軟件或算法。縱觀國內壓鑄行業,從操作角度來看,使用實時CT技術控制鑄件質量面臨著嚴峻的挑戰。很大的限制是成本-CT檢查設備的成本非常高,并且用于生產線通常需要大量的CT測試設備,而這是大多數國內企業無法負擔的。隨著行業的不斷發展和對鑄件質量要求的不斷提高,使用CT技術實時檢測鑄件內部質量將成為未來供應商的普遍要求。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:gzqrw.com