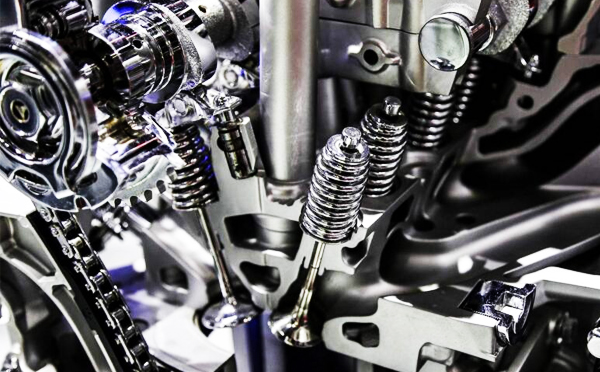

汽車制造是一個非常復雜的系統(tǒng)工程,其中的鑄造過程比我們想象的要復雜得多。隨著工業(yè)4.0智能生產(chǎn)的發(fā)展,汽車OEM的自動化水平越來越高,生產(chǎn)效率越來越高,通過智能X射線檢查設備進行無損檢測,成為保證高質(zhì)量零件的重要手段。

X射線檢查是汽車零件常用的非破壞性檢查方法,X射線穿過各個零件并調(diào)整不同的角度以獲得零件內(nèi)部狀況的圖像,從而利用圖像確定是否存在缺陷并確保零件的質(zhì)量。目前,各種汽車零部件的生產(chǎn)具有很高的自動化程度,人工干預也越來越少。X射線無損檢測還可以根據(jù)以前的軟件設置和圖像注釋自動確定缺陷的位置和大小,從而大大提高了檢查效率。

提到汽車制造,焊接和沖壓是其中的兩個重要過程。

沖壓過程是根據(jù)模具將薄鋼板加工成各種復雜的沖壓件的過程,每個沖壓部件對應一個沖壓模具,該沖壓模具是一種特殊的模具。沖壓工藝的優(yōu)點是:可以提高生產(chǎn)效率,易于實現(xiàn)自動化生產(chǎn);高精度沖壓模具可以確保沖壓零件的精度和一致性。它可以處理各種復雜的零件。沖壓工藝不足:沖壓模具成本較高,只有批量生產(chǎn)一定的沖壓件才能提高經(jīng)濟效益。無法確定沖壓件的內(nèi)部狀態(tài)是否完全滿足工藝要求,因此需要進行無損檢測。

焊接過程指沖壓的鈑金零件被焊接組成主體,整個車身結(jié)構由焊接在一起的沖壓件組成。市場上的乘用車基本上是承重體,因此焊接工藝的質(zhì)量尤為關鍵。如果焊接質(zhì)量不夠好,則可能導致車身鈑金變形。開裂、異常噪音,嚴重影響人身安全。因此,為了確保焊接質(zhì)量,需要對焊點進行無損檢測。車身上的常用焊接方法是點焊,凸焊,保護焊,激光焊等。點焊是指在焊接過程中使用柱狀電極在兩個重疊工件的接觸表面之間形成焊接點的焊接方法。焊接車間是四個車間中最累的一個,焊接人員的勞動強度很高。在復雜的焊接環(huán)境中,焊接質(zhì)量只能通過焊接后的X射線無損檢測來保證,除了焊接人員的技術保證外,為了更全面,客觀地保證汽車的焊接質(zhì)量身體。點焊是最常見和最常用的。據(jù)統(tǒng)計,汽車上有數(shù)千個焊接點。如此大量的焊點不能單憑肉眼檢查。X射線焊點檢查設備可以對汽車焊接的各個部分進行成像,并通過圖像直觀顯示焊點缺陷的位置,并及時反饋給焊工進行二次維修。

當前,許多汽車制造商具有高度的自動化程度。他們使用機器代替手工焊接操作,具有更高的精度并大大提高了工作效率。X射線智能焊點檢查設備還可以適應自動化生產(chǎn)線并通過軟件設置自動確定。零件有缺陷,減少了人工干預。

了解更多日聯(lián)科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯(lián)科技官網(wǎng):gzqrw.com