目前,針對封裝和組裝過程采用的測試方式主要包括人工目檢、飛針測試、針床測試ICT(Incircuittester)、自動光學檢查AOI(AutomaticOpticalInspection)和功能測試(FunctionalTester)等。但這些方法已不能滿足各種先進封裝器件的測試要求。

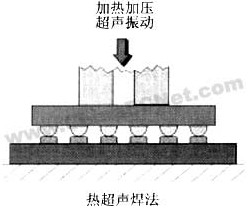

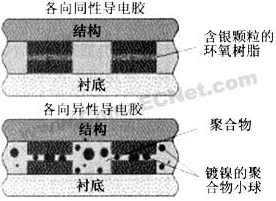

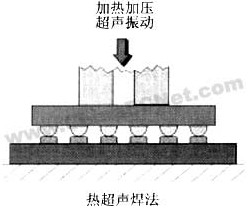

以芯片尺寸封裝CSP為例:CSP的種類很多,有柔性封裝CSP、剛性基板CSP、引線框架CSP、柵陣引線型CSP和微小模塑型CSP等。不同的CSP結構,其技術也不盡相同,但都是基于兩項技術:倒裝焊(FCB)和球柵陣列(BGA)。首先,倒裝焊技術有3種電氣連接方法:焊球凸點法(Solderbump),熱壓焊法(和熱超聲焊法)(圖1.1)、導電膠粘接法(圖1.2)。無論哪一種電氣連接方式,凸點的連接在封裝過程中都是不可見的。

圖1.1熱超聲焊法示意圖

圖1.2導電膠粘接法

其次,在封裝過程中,焊盤長期暴露在空氣中,容易產生氧化,從而所有的連接點都可能出現缺陷:包括連接焊點的裂縫、沒有連接上、焊點的空洞過多、導線和導線壓焊的缺陷,以及裸片和連接界面的問題。

此外,焊盤硅片在封裝過程中會因壓力產生微小裂紋,導電膠連接的膠體也會在封裝過程中產生氣泡。這些都對極大規模集成電路的封裝質量會產生影響。而凸點連接、連接點虛焊以及硅片微小裂紋、膠體氣泡等表面不可見缺陷都無法用AOI技術來判斷。傳統的電氣功能性測試既需要對所檢測對象的功能有很明確的認識,也需要檢測技術人員具有很高的測試技能,電氣功能測試設備復雜,測試成本高,測試的成果依賴于檢測人員的技術水平。這就給極大規模集成電路的封裝測試帶來了新的難題。

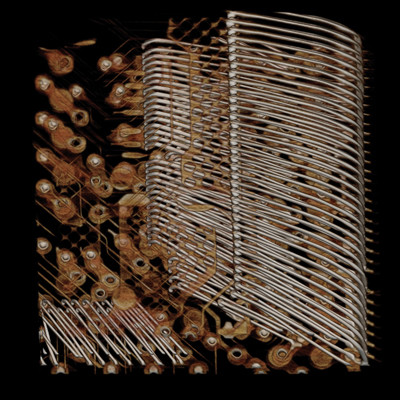

同樣地,對如圖1.3所示的SiP系統級封裝來說,都采用了多芯片組件技術和3D封裝兩大技術。除存在上述2D封裝中的檢測問題外,還由于多層布線或者是層間疊裝互聯的復雜3D封裝技術,使得SiP芯片從裸片到封裝以及到印刷電路板的3D質量檢測都變得更加復雜,AOI技術也完全不能解決層間疊裝、多層布線引起的不可見缺陷質量控制問題。

圖1.3裸片堆疊封裝的CT圖像

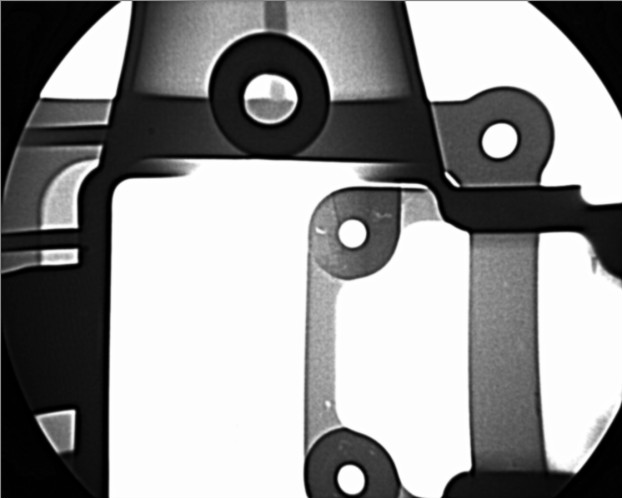

而對于LED封裝來說,在芯片貼裝、注膠等過程中經常會出現圖1.4所示的內部氣泡,從而影響最終的LED終端產品質量,不利于我國自主LED產品和產業的發展。

圖1.4LED封裝后X光檢測的氣泡圖像

為了有效地解決2D和3D封裝等過程出現的內部缺陷檢測問題,出現了將X-RAY檢測技術應用于半導體封測過程,與前述五種測試方法相比具有更多的優點,為達到提高“一次通過率”和爭取“零缺陷”的目標提供了更有效的檢測手段。

X-RAY檢測技術通過不同材料對X-RAY的吸收差異,對物體內部結構進行成像然后進行內部缺陷檢測,在工業探傷與檢測、醫學檢查和安全檢驗等領域已得到廣泛應用。

日聯科技成立于2002年,始于深圳,是從事精密X射線技術研究和X射線智能檢測裝備研發、制造的國家級高新技術企業,也是國內首家集物聯網“云計算”技術于X射線智能檢測系統的集成商。公司現已發展為國內X射線檢測技術和設備種類最齊全的龍頭企業,是全球第四家微米級X射線源技術擁有者。該技術和裝備廣泛應用于電子半導體、鋰電新能源、工業無損探測、公共安全及航天軍工等高科技行業,填補了國內多項技術空白。

*本站部分文字及圖片均來自于網絡,如侵犯到您的權益,請及時通知我們刪除。聯系信息:

聯系我們