X射線檢測是利用

X射線可以穿透物質(zhì)和在物質(zhì)中具有衰減的特性,發(fā)現(xiàn)工件缺陷的一種無損檢測方法。

X射線檢測技術(shù)從最初的膠片射線照相技術(shù),經(jīng)過近100年的發(fā)展,已形成了由X射線照相、X射線實(shí)時(shí)成像、X射線層析成像等構(gòu)成的比較完整的X射線檢測技術(shù)體系。

根據(jù)工件檢測圖像獲得方法的不同,X射線檢測技術(shù)分為X射線照相檢測技術(shù)和數(shù)字射線檢測技術(shù)。X射線照相檢測技術(shù)發(fā)展歷史久,技術(shù)成熟、應(yīng)用廣泛,為其他射線檢測技術(shù)的發(fā)展奠定了堅(jiān)實(shí)的基礎(chǔ)。數(shù)字射線檢測技術(shù)主要包括X射線實(shí)時(shí)成像技術(shù)、X射線斷層CT成像檢測技術(shù)、X射線顯微CT成像檢測技術(shù)、X射線錐束CT三維成像檢測技術(shù)和康普頓背散射技術(shù)(CBS)等。

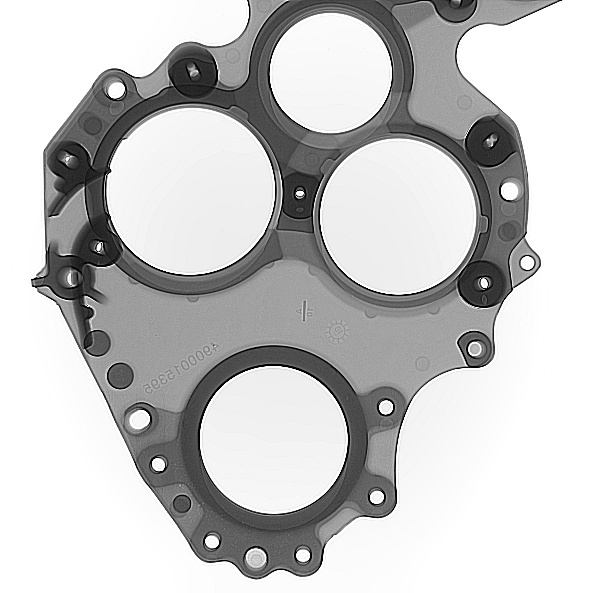

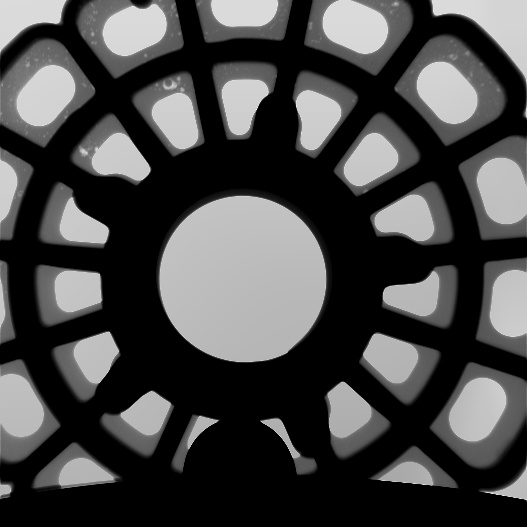

X射線實(shí)時(shí)成像檢測設(shè)備

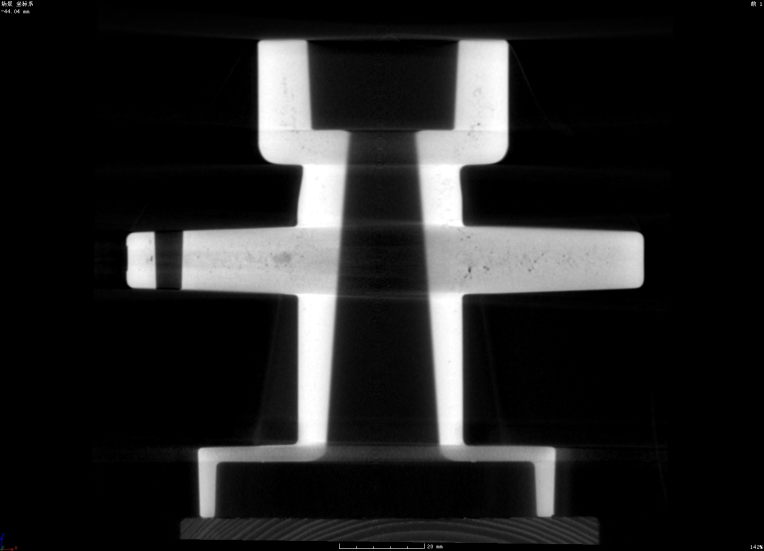

X射線照相檢測技術(shù)是最傳統(tǒng)的無損檢測技術(shù)之一,在工業(yè)領(lǐng)域中得到了廣泛的應(yīng)用,其主要優(yōu)點(diǎn)是對(duì)工件中的夾雜、孔隙等體積型缺陷及密度分布不均等均有很好的檢出效果,且檢測結(jié)果直觀,具有較高的靈敏度。但其對(duì)分層缺陷的檢測相對(duì)比較困難,且處理步驟繁瑣、過程復(fù)雜,不僅成本較高,而且有污染物質(zhì)產(chǎn)生。

X射線實(shí)時(shí)成像檢測技術(shù)是數(shù)字射線檢測技術(shù)的一種,它采用探測器代替?zhèn)鹘y(tǒng)的X射線膠片,不僅成像速度更快,成像質(zhì)量更高,而且不需要洗片、顯影、定影等操作過程,減少了化學(xué)藥品的消耗,從而價(jià)格成本更低、更加經(jīng)濟(jì)環(huán)保。X射線實(shí)時(shí)成像檢測技術(shù)具有很高的分辨力和較高的動(dòng)態(tài)范圍,可檢測密度差或厚度差很大的工件,同時(shí)還可以實(shí)時(shí)地進(jìn)行在線檢測。但是,X射線實(shí)時(shí)成像檢測技術(shù)與傳統(tǒng)的X射線照相檢測技術(shù)一樣,所得到的檢測圖像為二維投影圖,存在信息疊加的問題。

X射線實(shí)時(shí)成像檢測圖片

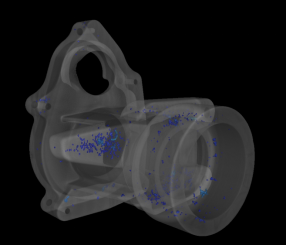

X射線CT成像檢測技術(shù)得到的檢測圖像是與工件材料、結(jié)構(gòu)、組成成分及密度等特性相對(duì)應(yīng)的二維斷層圖像,同時(shí)還可進(jìn)行三維重建來獲得被檢測工件的三維立體圖,不存在信息疊加的問題。其檢測圖像是數(shù)字化的結(jié)果,從中可直接得到CT值、像素尺寸等信息,且數(shù)字化圖像便于儲(chǔ)存、傳輸、分析及處理等。它具有高的空間和密度分辨能力,高的動(dòng)態(tài)范圍和可靠性。隨著高能量工業(yè)CT系統(tǒng)的研制,在足夠的穿透能量下,受檢工件的幾何結(jié)構(gòu)可不受限制。X射線CT成像檢測技術(shù)適用于對(duì)多種缺陷的檢測。

X射線CT成像檢測圖片

X射線顯微CT成像檢測技術(shù)是一種利用X射線成像原理進(jìn)行高分辨率三維成像的新型檢測技術(shù),可以用于對(duì)孔隙度及孔徑的測量。

康普頓背散射成像檢測技術(shù)具有單排非接觸、不受被檢對(duì)象幾何尺寸的限制、靈敏度高、可以進(jìn)行快速三維成像等特點(diǎn),在國外航空航天領(lǐng)域得到了廣泛應(yīng)用。

隨著科學(xué)技術(shù)的不斷發(fā)展,X射線檢測技術(shù)不僅具有靈敏度高、分辨率高、動(dòng)態(tài)范圍大、圖像質(zhì)量好等系列有點(diǎn),同時(shí)適用于大多數(shù)缺陷、材料密度不均、材料結(jié)構(gòu)特性等方面的檢測并廣泛應(yīng)用于逆向工程中,是目前工業(yè)領(lǐng)域應(yīng)用最廣泛的無損檢測方法。

X射線實(shí)工業(yè)CT系統(tǒng)-AX9300

想了解更多產(chǎn)品信息請(qǐng)撥打我們的全國服務(wù)熱線:400-880-1456或訪問日聯(lián)科技官網(wǎng):gzqrw.com

*本站部分文字及圖片均來自于網(wǎng)絡(luò),如侵犯到您的權(quán)益,請(qǐng)及時(shí)通知我們刪除。聯(lián)系信息:

聯(lián)系我們