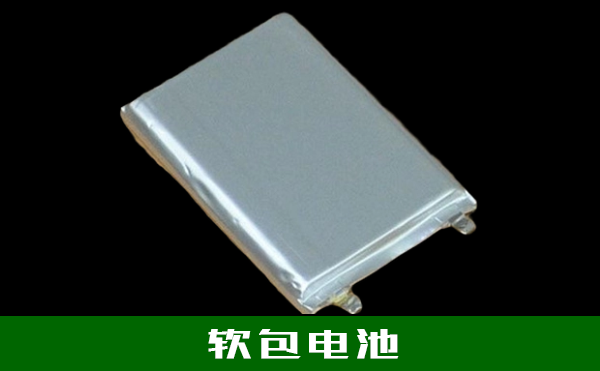

軟包電池是指以鋁塑膜為外包裝的電池。與方形鋁外殼電池和圓柱形電池相比,軟包電池損壞后一般先膨脹,或突破密封釋放能量,不易爆炸,相對來說安全性能較高。并且,相同容量的軟包電池比方形鋁外殼電池要輕、能量密度也較高。此外,軟包電池的形狀還可以根據(jù)客戶的需要進行定制,設計更靈活,在新型號的電池開發(fā)中更具優(yōu)勢。

當然,除了上述優(yōu)點,軟包電池也有其缺點。目前,鋁塑膜大多依賴進口,生產工藝復雜,生產線自動化程度不如方形鋁外殼高,生產效率低。近年來,隨著鋰電池生產工藝和設備的不斷改進,軟包電池的生產效率也在不斷提高。

軟包電池主要由正負極、電解質、隔膜和外殼組成。電池兩端的凸起部分是電池的極耳。鋰電池的極耳分布包括單頭極耳和雙頭極耳。軟包電池的組成結構基本為正極、負極和隔膜。此外,軟包電池還需要電解質作為離子傳輸?shù)耐ǖ馈?/p>

鋰離子電池的生產過程比較復雜,主要有勻漿、涂布、碾壓、沖片、疊片、封裝、注液、化成等幾道工序。

勻漿:極片是電池中最重要的要的組成部分。勻漿是指鋰離子正負極片上涂有漿液的制備過程。漿液的制備需要混合正負極材料、導電劑和粘合劑,制備的漿液需要均勻、穩(wěn)定。不同的鋰電池制造商有自己的勻漿工藝配方。勻漿過程中的進料順序、進料比例和攪拌工藝對勻漿的效果有很大的影響。

涂布:正負漿料應涂在鋁箔或銅箔上并干燥,即涂料。涂層工藝是鋰離子電池制造的核心工藝,在很大程度上決定了鋰離子電池的性能。涂層后的極要求表面光滑,顏色均勻,無露箔、顆粒、劃痕、褶皺等。

碾壓:涂層后的極片需要碾壓。就是通過輥與極片之間的摩擦將極片拉入旋轉輥之間,電池極片壓縮變形致密。極片的碾壓是正負極板上材料的壓實過程,其目的是增加正負極材料的壓實密度。適當?shù)膲簩嵜芏瓤梢栽黾与姵氐姆烹娙萘浚瑴p少內阻,減少極化損失,延長電池的循環(huán)壽命,提高鋰離子電池的利用率。

但壓實密度過大或過小不利于鋰離子的嵌入或脫離。因此,當電池極片進行碾壓時,碾壓力不應過大或過小,應符合極片材料的特點。

分切、沖片:由于生產能力和效率的要求,生產中的極卷相對較大,滾動后的極卷也需要切割到所需的極片尺寸,分切和沖片的過程。

折疊:切割后的極片需要按負極、隔膜、正極、隔膜、負極、隔膜、正極的順序堆疊。這個過程被稱為折疊片,堆疊后的極片被稱為電池。折疊方法包括Z型折疊片和搖擺折疊片。一些制造商在這個過程中使用了卷繞過程。與卷繞過程相比,折疊過程的缺點是對極片的對齊精度要求較高,但折疊過程的電池性能優(yōu)于卷繞過程。隨著新能源產業(yè)的不斷擴大和發(fā)展,考慮到電池安全、生產線集體效率等問題,折疊過程仍是長期發(fā)展的趨勢,在此過程中,電池廠商可以引進鋰電池X射線檢測設備,可對鋰電池對齊度進行X-ray透視成像檢測,有效進行鋰電池過程質選。

封裝:堆疊的電芯也需要用極耳焊接。焊接的電池應放置在沖孔后的鋁塑料薄膜中,并進行頂部和側面密封,即封裝。

注液:是將電解液注入密封電池的過程。電解液的作用是為電池中離子的傳輸提供載體。在電解液中添加特定的添加劑可以提高鋰離子電池的安全性或高低溫性能。

化成:注液后的電池也需要在小電流下充電,這相當于鋰離子電池的激活過程。SEI膜將在第一次充電過程中的負極表面形成。SEI膜的性能直接決定了鋰離子電池的倍率和自放電性能,因此化學過程的質量直接決定了電池的質量。在化學過程中會產生大量的氣體,影響電池的性能,因此化學后的電池也需要通過除氣,即Degas過程。

為了保證電池性能的一致性,鋰電池還需要進行容量、內阻、自放電等多重測試。

了解更多日聯(lián)科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯(lián)科技官網:gzqrw.com