在電池生產過程中,極片上的顆粒或微量金屬殘留物、隔膜上的小缺陷、電池組裝過程中引入的灰塵都會導致電池內部的微短路。

金屬異物導致電池內部短路的基本原理有兩個過程。在第一種情況下,較大的金屬顆粒直接穿透隔膜,導致正極和負極之間的短路,這是物理短路。

第二種情況下,當金屬異物混合到正極時,充電后正極電位升高,金屬異物溶解在高電位下,通過電解液擴散,然后溶解在負極低電位下的金屬沉淀在負極表面,最終穿透隔膜,形成短路,這是化學溶解短路。電池廠現場最常見的金屬異物包括Fe、Cu、Zn、Al、Sn、不銹鋼等。電池制造現場容易混合異物的過程包括電極漿混合金屬雜質;切割毛刺或金屬碎片;切割毛刺或金屬顆粒;極耳和殼焊接金屬碎片等。

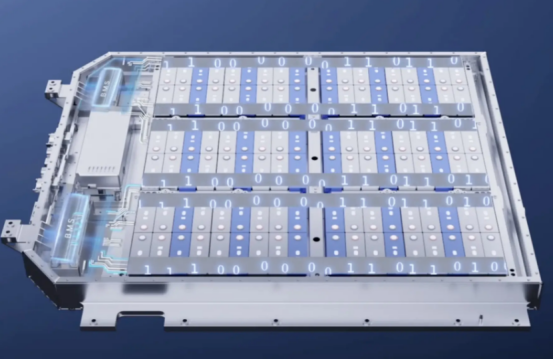

X射線鋰電池檢測設備能夠對電池內部進行實時成像,由于內部材質對X射線的穿透性不同,所以能夠清晰的檢測出異物。既不破壞封裝過的鋰電池,又能夠檢測出內部因生產工藝形成的異物。

繞卷是鋰離子電池制造過程中的關鍵工藝。它將正負極片和隔膜組裝在一起。如果有不良產品,整個卷芯包括正負極片和隔膜極片和隔膜。產品率對電池制造成本有很大影響,影響電池的性能和安全性。

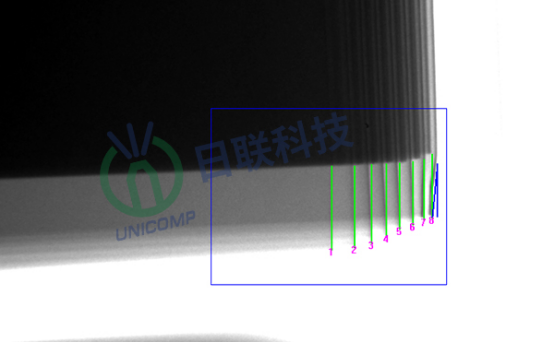

常見的卷芯內部缺陷包括正極片、隔膜和負極片。極片彎曲變形的情況可能是在繞組過程中張力沒有得到很好的控制,極片彎曲。這種缺陷會導致電池極片在充放電反復膨脹和收縮時出現大量褶皺,限制容量,可能出現鋰分析等問題。

隔膜上有金屬異物。金屬異物可引入極片制備或運輸過程,如極片輥壓、切割等工藝。也可卷繞工藝極片切割產生的箔片。金屬異物會導致電池內微短路,自放電嚴重,存在安全隱患。涂層不均勻,包括兩側厚度不同的陰陽表面,單側無涂層等。這一缺陷主要是由涂層工藝或極板制備工藝中的涂層脫落引起的。

內部有灰塵等非金屬異物。雖然這種情況的危害不如金屬異物嚴重,但也會影響電池的性能。當尺寸相對較大時,也可能導致隔膜破解、正負極短路。極片在拐角處也可能斷裂,極片太脆,厚度大,特別容易斷裂。X射線能檢測出極片的彎曲、斷裂、隔膜上的異物等內部缺陷問題。切實保障鋰電池生產的質量。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:gzqrw.com