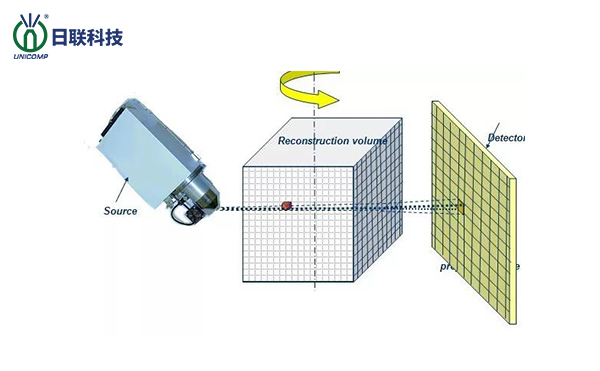

工業CT又稱計算機斷層掃描技術,是利用X射線直接照射在檢測件上,捕捉被測件內外完整、準確的圖像。它的工作原理簡單總結為:X射線源發出的X射線對在X射線源和檢測器之間作平移運動的被探測物體掃描,一次掃描結束,將被檢測物體旋轉一個角度,再進行下一次掃描,直至完成對整個工件的掃描,就可以得到被檢測對象的某一斷面的數組數據。

通過計算機計算、處理這些信息數據,將一個完整的斷面圖像重新顯示在顯示器上,所有的斷面都能構成一個完整的三維立體圖像。而工業CT掃描技術非常適合于某些復雜、高精度的注塑成型制件的測量,而無需拆卸或裁剪,也能對裝配件內部特性進行測量。

CT技術在醫療領域的應用十分廣泛,使用效果十分顯著,在模具行業的應用也在迅速發展,下面列舉了工業CT的一些應用實例。它的示意圖在下圖中詳細描述。

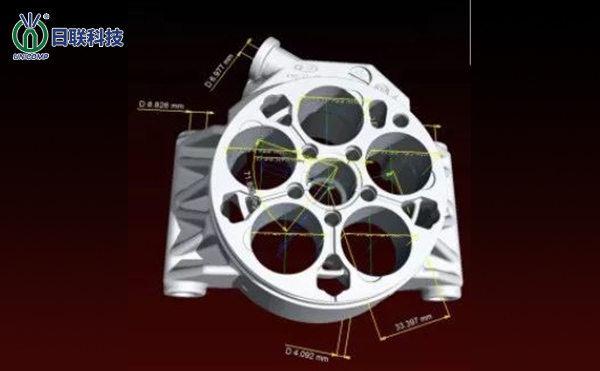

部分塑料制品注射完成后外表面封口,但其內部結構件是否符合要求,組裝就位,連接處質量是否達到設計要求,傳統的接觸式儀器和光學儀器由于探頭和光都無法達到注塑件的內部尺寸。CT是利用X光直接穿過注塑制品表面直接進行掃描,得到完整的三維立體圖像,在顯示(X、Y、Z)方向上的四維圖形(X、Y、Z、Z方向),可選取結構件上X、Y、Z、Z方向的X、Y、Z方向上任意選取一個截面進行掃描。

即使這樣,也不能確定是否漏掉了制造精確表面模型所需的某個點,而工業CT卻能在短時間內獲得近百分之一百的內外資料,通過與CAD模型的對比,可快速、準確地提供模具型腔的修正位置和修形。用傳統的方法,往往要經過幾個月的循環,各種測試和各種模具反復調整,而利用工業CT技術,只用了幾天就完成了所有的工作,并推出了新的產品,利用工業CT技術,可以快速、準確地完成對模具的修改工作,而且可以加快產品上市時間,大大提高企業的經濟效益。

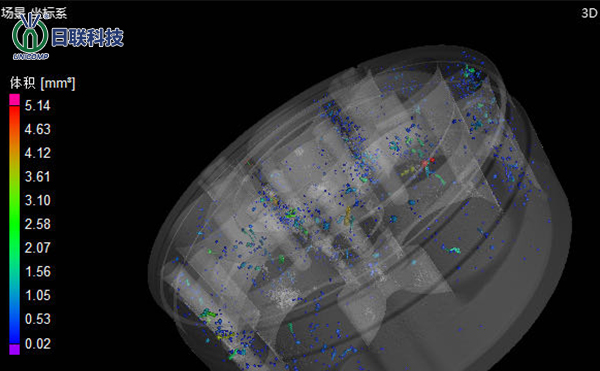

目前市場上有一些模具原料質量不合格,質量糾紛在所難免。雖然超聲、射線檢測可以檢測出材料的內部缺陷,但是肉眼只能發現一些表面缺陷,而顯示結果卻不能直接看到。應用過工業CT可準確測量缺陷的位置、大小、形狀及分布情況,為解決糾紛提供直接有力的證據。

目前,鑄造已廣泛應用于鋁合金、鎂合金、鈦合金、高溫合金等航空航天領域。與鍛件或毛坯加工成形工件相比,其成本較低,且可加工出非常復雜的形狀,這是加工工藝中的困難。大多數鑄件存在缺陷,有的甚至嚴重到影響整個鑄件的性能,因此必須進行無損檢測,以保證其質量。

在鑄件內部質量檢測中,膠片射線照相法是一種比較成熟的方法。常見的鑄件內部缺陷有縮松、縮孔、氣泡、夾雜等。鑄件內部缺陷根據射線攝影結果進行分級,判定是否符合要求。而對于形狀復雜且不規則的鑄件,采用X-射線攝影(RT)或超聲(UT)法來檢測內部缺陷,則不適宜。但工業CT不受試件結構形態的影響,與RT相比,CT能提供更多的缺陷信息。